A circa 50 chilometri da Seul, la capitale della Corea del Sud, c’è la città di Pyeongtaek dove risiede il Digital Park di LG. Un’immensa area che ospita oltre 600 persone dedicate solo alla produzione dei modelli top di gamma del brand coreano, siano essi tablet, wearable o appartenenti alla fascia alta degli smartphone. Proprio in questa sede nasce il G6, perché al Digital Park si tende alla massimizzazione della qualità. Arriviamo in una calda giornata di primavera, la pioggia portata dai monsoni arriverà solo un paio di giorni dopo, e varcare le porte di questo sito è un po’ come seguire il coniglio bianco. Non già quello di Alice nel paese delle meraviglie, si badi bene, bensì quello figurato che porta Neo a entrare in contatto con Matrix. Sì, perché ci viene data l’opportunità di vedere lo smartphone non come oggetto fine a se stesso ma come risultato di un complicato processo di ricerca e sviluppo incentrato sulla ricerca dell’innovazione.

Come se il G6 diventasse tutt’a un tratto tridimensionale: lo spessore è dato dalle persone che studiano e lavorano per produrlo. E ogni scelta, sia essa fatta a livello software o hardware, è improntata a portare sostanziali benefici. Che poi il risultato raggiunto sia condivisibile o meno, rientra nel novero della libertà di opinione personale. Di certo, nel Digital Park di LG ogni decisione prende la direzione di mettere nelle mani dei consumatori un concentrato di innovazione e miglioramenti tangibili e sostanziali.

LG: le linee di produzione

La prima tappa nel Digital Park è dedicata al clou: le linee di produzione. Sono 14 ciascuna delle quali popolate da una dozzina abbondante di addetti che provvedono a partire da un semilavorato (la scocca con agganciato il display) e montare scheda madre, scocca e fare una parte dei test e dei processi di inizializzazione.

Queste filiere sono in grado di produrre 8 mila unità ciascuna al giorno per un totale di circa 2,2 milioni di dispositivi su base mensile. All’inizio di ogni linea un pannello mostra il target quotidiano e lo status di lavorazione. I modelli che escono da questi stadi sono fatti e finiti, tant’è che sono indirizzati direttamente all’inscatolamento e, successivamente, alla destinazione suddivisa per continente di riferimento.

- Display FullVision da 5.7'' con bordi sottilissimi per...

Test di resistenza

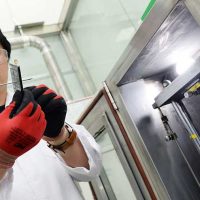

Una parte dei modelli suddetti e, in alcuni casi, anche le singole componenti (per esempio display, tasti fisici e batteria) sono invece dirottati ai laboratori di test. Ce ne sono diversi. In linea generale queste risorse sono fondamentali nella parte iniziale dello sviluppo degli smartphone. Il G6 è stato progettato curando ogni singolo elemento in modo sinergico con l’insieme delle componenti. La batteria, ad esempio, segue le esigenze del processore; la fotocamera, il flash e il software di gestione sono un tutt’u- no; il touchscreen si deve integrare con la scocca. Ogni scelta fatta è sottoposta a prove empiriche, che vanno dall’immersione dello smartphone in apposite vasche per sperimentare le condizioni limite fino alla riproduzione di casi estremi. Apposite vasche di acqua dolce ospitano G6 funzionanti per giornate intere. Altri braccetti robotizzati premono in continuazione per ore i pulsanti e agiscono sul touchscreen, oltre a mantenere acceso il dispositivo quasi in condizioni di stress, per simulare l’usura anche fino all’equivalente di tre anni di utilizzo continuo (circa 6 mesi di full test).

In questa sede vengono anche prese decisioni importanti nell’ottica di garantire la migliore affidabilità e sicurezza. Due esempi su tutti. Da una parte la scelta di realizzare un display con angoli arrotondati, che hanno il duplice beneficio di assorbire meglio gli urti (anche la distanza tra i segmenti di aggancio dell’antenna sulla scocca determina questo risultato) e di non causare ulteriore stress interno alla scocca in caso di caduta. L’altro esempio si scopre smontando il G6: eliminando la scheda madre si individua la heat pipe a forma di J inversa. Appoggiata al Qualcomm Snapdragon 821 serve a migliorare la dissipazione del calore prodotto dal chipset. In più, la heat pipe è agganciata alla scocca in allumino 6013, una lega che garantisce buona elasticità ed elevata resistenza (il 71% in più rispetto a una scocca in alluminio tradizionale).

Test per la resistenza all’acqua

La resistenza all’acqua è una delle caratteristiche più interessanti della nuova generazione di smartphone di fascia alta. LG si preoccupa di verificare tutti i modelli, anche quelli con scocca tradizionale, in un’apposita camera che riproduce la pioggia. Questa è il requisito minimo per LG (nella fattispecie equivalente all’IPx2). Poi ci sono apposite vasche che vanno a ricreare le condizioni imposte dalla certificazione IP. Per esempio, nel caso della IP68, proprio quella del G6, è previsto un silos nel quale sono lasciati immersi gli smartphone in acqua dolce a 1,5 metri per una durata ben superiore ai 30 minuti. Oppure, la foto qui sotto riproduce il test per l’IPx7. Per la cronaca, sono previsti anche braccetti che attivano le funzioni dello smartphone premendo i tasti fisici e utilizzando il touchscreen.

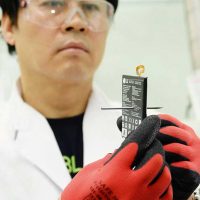

Test di resistenza delle batterie (1)

Sicurezza, sicurezza e ancora sicurezza. Sono questi i tre comandamenti che regolano lo sviluppo della batteria. Sono vietate le esplosioni, in qualsiasi condizione di utilizzo e in seguito a qualsivoglia sollecitazione elettrica e meccanica. La più affascinate è rappresentata dalla macchina che innesta a forza un chiodo nella batteria. Abbiamo assistito all’operazione: la punta attraversa l’accumulatore provocando un leggerissimo flash e del fumo. Nessuna conseguenza ulteriore, segno che l’isolamento dei vari moduli che compongono la batteria sono stati bene isolati e lo sviluppo interno è stato at-tuato nel modo ottimale.

Test di resistenza delle batterie (2)

I test per la batteria non si esauriscono al chiodo ma vanno ben oltre. La batteria del G6 viene sottoposta allo shock di una sbarra di qualche chilo che le piomba addosso. L’obiettivo di questa simulazione è evitare le esplosioni da urto: l’accumulatore deve piegarsi e addirittura spezzarsi, senza tuttavia causare ulteriori danni. Macchinari a tenuta termica provvedono a sottoporre la batteria anche a shock di calore provocati da agenti chimici, anche in questo caso per evitare che la batteria esploda. E, sempre per lo stesso motivo, è anche sottoposta a fuoco diretto con temperatura fino a 200 gradi centigradi per vari minuti. La fiamma si estende gradualmente su tutta la superficie fino ad avvolgerla. Ancora una volta, l’esplosione non è contemplata: la batteria deve gonfiarsi ma non causare danni. Ogni comportamento è poi analizzato per perfezionare sempre più i materiali impiegati, veri artefici della resistenza dell’accumulatore.

Test di caduta dall’alto

Il G6 è sollecitato in vari modi con vere e proprie cadute su superfici dure di varia natura e resistenza da altezze differenti. Il drop test avviene da 1 a 2 metri in cicli di vari impatti in successione, al fine di simulare il cosiddetto “random dropping” ossia, in termini più semplici, le cadute accidentali durante l’utilizzo e in ogni tipo di condizione. Dopo ogni test lo smartphone viene verificato e analizzato. A questo si somma il “tumble test” (nella foto qui sotto) che di fatto fa rotolare il G6 da 1 metro per vedere come si comporta la scocca sollecitata in varie angolazioni. Il di- spositivo è sottoposto a varie condizioni di freddo e caldo per riprodurre le condizioni ambientali dei vari Pasei in cui sarà utilizzato effettivamente.

Ritorno a Seul

Rientrando nella Capitale voluta dalla dinastia Joseon, che per quasi 600 anni ha regnato sulla Corea unita, sulle rive del fiume Han si riconoscono i due palazzi gemelli dove ha sede il quartier generale mondale di LG Mobile. Non molto distante, sempre nella zona sud della città che ospita oltre 10 milioni di abitanti, c’è la sede dove si sviluppa il reparto fotografico.

Il procedimento inizia con la selezione del tipo di sensore da impiegare che avviene sulla base delle caratteristiche definite in fase di progettazione, in questo caso, del G6. A questo punto si definisce il modulo che andrà a comporre la sezione imaging, con relativo software, e inizia una fase che comprende oltre 60 test in condizioni differenti (interno ed esterno) e con luce di intensità compresa tra 5 (poco più di una candela) e 1.000 lux (stanza perfettamente illuminata). È anche prevista una serie di stanze arredate per simulare situazioni di vita reale. Questi test servono anche per valutare i competitor ma soprattutto per capire il comportamento della parte imaging e adattarla. Interessante notare che il fine tuning eseguito in fase di sviluppo mira anche a equalizzare l’equilibrio cromatico delle foto in base al Paese e ai gusti specifici dominanti di ciascuna popolazione, differenti a seconda che si tratti degli Stati Uniti, dell’Europa o della Cina. I miglioramenti non terminano in questi laboratori e continuano anche successivamente alla commercializzazione dello smartphone, perché LG continua a raccogliere e analizzare i feedback, gli scatti e le impressioni dei consu- matori per continuare a perfezionare il funzionamento della fotocamera.

Tutti i diritti sono riservati – ©copyright Cellulare Magazine.